L'ancienne génération d'opticiens demandait souvent s'ils avaient des verres en verre ou en cristal et se moquait des verres en résine que nous portons généralement aujourd'hui. Parce que lorsqu'ils sont entrés en contact pour la première fois avec des lentilles en résine, la technologie de revêtement des lentilles en résine n'était pas suffisamment développée et présentait des inconvénients tels que le fait de ne pas être résistantes à l'usure et de laisser facilement des taches. En outre, de nombreux fabricants et détaillants ont un retard dans la vente de lentilles en verre, de sorte que les défauts des lentilles en résine ont été exagérés pendant un certain temps.

Les lentilles en verre présentent les avantages d’une résistance à l’usure et d’un indice de réfraction élevé. Mais son poids et sa fragilité ont conduit à son remplacement par des lentilles en résine. Avec les progrès de la science et de la technologie, la technologie de revêtement développée par l'industrie de fabrication de verres de lunettes a résolu de nombreux problèmes au début de l'invention des verres en résine. Cet article vous donnera une brève introduction au revêtement des verres de lunettes, afin que vous puissiez comprendre plus objectivement les revêtements des verres que vous portez et leur historique de développement.

Nous avons généralement trois types de revêtements sur les lentilles, à savoir un revêtement résistant à l'usure, un revêtement antireflet et un revêtement antisalissure. Différentes couches de revêtement utilisent des principes différents. Nous savons généralement que la couleur de fond des lentilles en résine et des lentilles en verre est incolore et que les couleurs pâles de nos lentilles générales sont provoquées par ces couches.

Film résistant à l'usure

Comparée aux verres en verre (le composant principal du verre est le dioxyde de silicium, qui est un matériau inorganique), la surface des verres de lunettes en matériaux organiques est facile à porter. Il existe deux types de rayures sur la surface des verres de lunettes qui peuvent être observées au microscope. L'un est constitué de petits sables et de graviers. Bien que les rayures soient peu profondes et petites, le porteur n'est pas facilement affecté, mais lorsque ces rayures s'accumulent dans une certaine mesure, le phénomène de diffusion de la lumière incidente provoqué par les rayures affectera grandement la vision du porteur. Il y a également une grande égratignure causée par des graviers plus gros ou d'autres objets durs. Ce type de rayure est profonde et la périphérie est rugueuse. Si la rayure se situe au centre de la lentille, cela affectera la vision du porteur. C’est pourquoi le film résistant à l’usure a vu le jour.

Le film résistant à l'usure a également subi plusieurs générations de développement. Au début, son origine remonte aux années 1970. À cette époque, on pensait que le verre était résistant à l'usure en raison de sa dureté élevée. Afin de donner à la lentille en résine la même résistance à l'usure, la méthode de revêtement sous vide a été utilisée. , une couche de matériau de quartz est plaquée sur la surface de la lentille organique. Cependant, en raison des différents coefficients de dilatation thermique des deux matériaux, le revêtement est facile à tomber et cassant, et l'effet de résistance à l'usure n'est pas bon. Une nouvelle génération de technologie apparaîtra tous les dix ans dans le futur, et le revêtement résistant à l'usure actuel est une couche de film mixte de matrice organique et de particules inorganiques. Le premier améliore la ténacité du film résistant à l'usure et le second augmente la dureté. La combinaison raisonnable des deux permet d'obtenir un bon effet de résistance à l'usure.

Revêtement antireflet

Les verres que nous portons sont les mêmes que les miroirs plats, et la lumière incidente sur la surface des verres des lunettes sera également réfléchie. Dans certains cas précis, les reflets produits par nos verres peuvent affecter non seulement le porteur mais également la personne qui le regarde, et à des moments critiques, ce phénomène peut entraîner des incidents de sécurité majeurs. C’est pourquoi, afin d’éviter les dommages causés par ce phénomène, des films antireflet ont été développés.

Les revêtements antireflet sont basés sur les fluctuations et les interférences de la lumière. Pour faire simple, le film antireflet est appliqué sur la surface du verre de lunettes, de sorte que la lumière réfléchie générée sur les surfaces avant et arrière du film interfère l'une avec l'autre, compensant ainsi la lumière réfléchie et obtenant l'effet de anti-reflet.

Film antisalissure

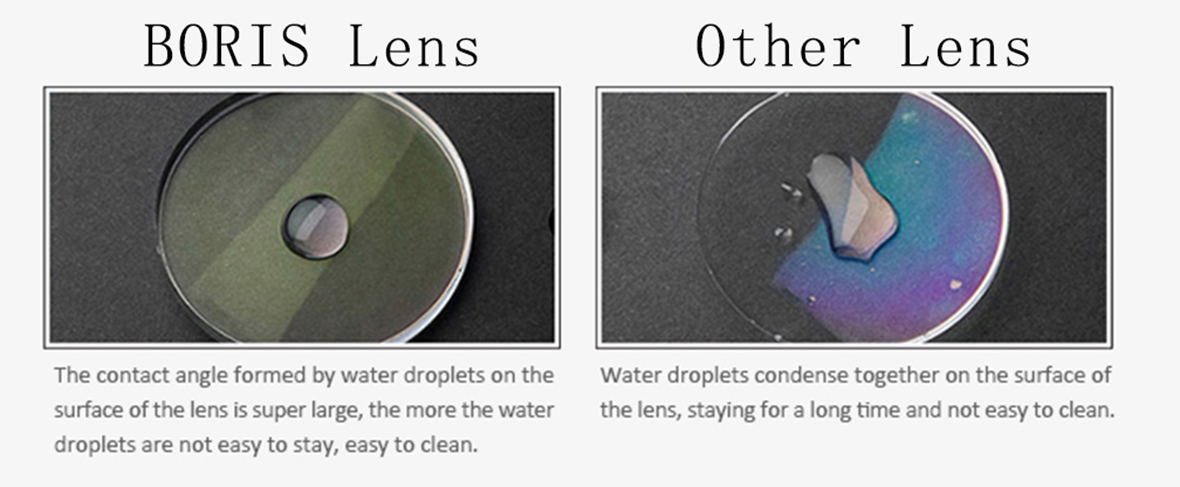

Une fois la surface de la lentille recouverte d'un revêtement antireflet, il est particulièrement facile de laisser des taches. Cela réduira considérablement la « capacité antireflet » et la capacité visuelle de la lentille. La raison en est que la couche de revêtement antireflet a une structure microporeuse, de sorte que de fines taches de poussière et d'huile restent facilement sur la surface de la lentille. La solution à ce phénomène consiste à recouvrir un film supérieur sur le film antireflet, et afin de ne pas réduire la capacité du film antireflet, l'épaisseur antisalissure de cette couche doit être très fine.

Un bon objectif doit avoir un film composite formé de ces trois couches, et afin d'améliorer la capacité antireflet, plusieurs couches de films antireflet doivent être superposées. D'une manière générale, l'épaisseur de la couche résistante à l'usure est de 3 à 5 um, le film antireflet multicouche est d'environ 0,3 à 0,5 um et le film antisalissure le plus fin est de 0,005 à 0,01 um. L'ordre du film de l'intérieur vers l'extérieur est le revêtement résistant à l'usure, le revêtement antireflet multicouche et le film antisalissure.

Heure de publication : 08 juin 2022